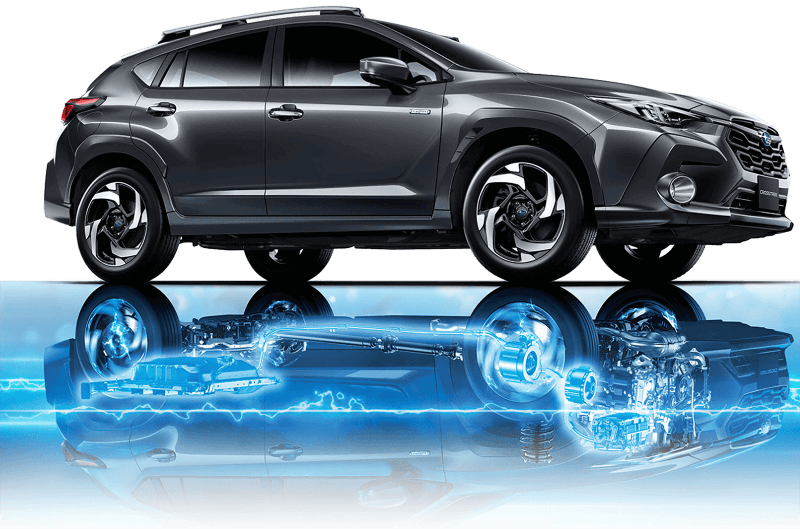

株式会社SUBARU 様

(群馬製作所 北本工場)

加工ラインの搬送をAGVで自動化

従業員が“安心と愉しさ”を感じる工場へ

導入先概要

以前は家庭用発電機や汎用エンジンの生産工場として稼働。それらの生産終了後は倉庫として活用していた。

2024年10月より、SUBARU初のストロングハイブリッドに搭載されるトランスアクスルの加工・組立工場としてリニューアルし、稼働を開始した。

- 自動車ならびにその部品の製造、販売および修理

- 航空機・宇宙関連機器ならびにその部品の製造、販売および修理(自動車事業が事業のおよそ95%を占める)

導入したソリューションの概要

導入の背景

従来の課題

以前は、完成品の搬送やパレットへの積載を人の手によって行っていた。

作業者に身体的な負担がかかる、搬送作業に人手が取られる、先入れ先出しを人が判断しなければならないなど様々な課題があり、AGVの導入で省人化・課題解決に取り組みたい。

要件

システム

加工機から受け取った製品を在庫エリアへ置き、組み立てエリアから指示があった際に垂直搬送機まで持って行く搬送システムが欲しい

ハード

(AGV)

こたつ台を使用してパレット搬送を行うAGVが欲しい

▲自動化ライン イメージ図

導入内容

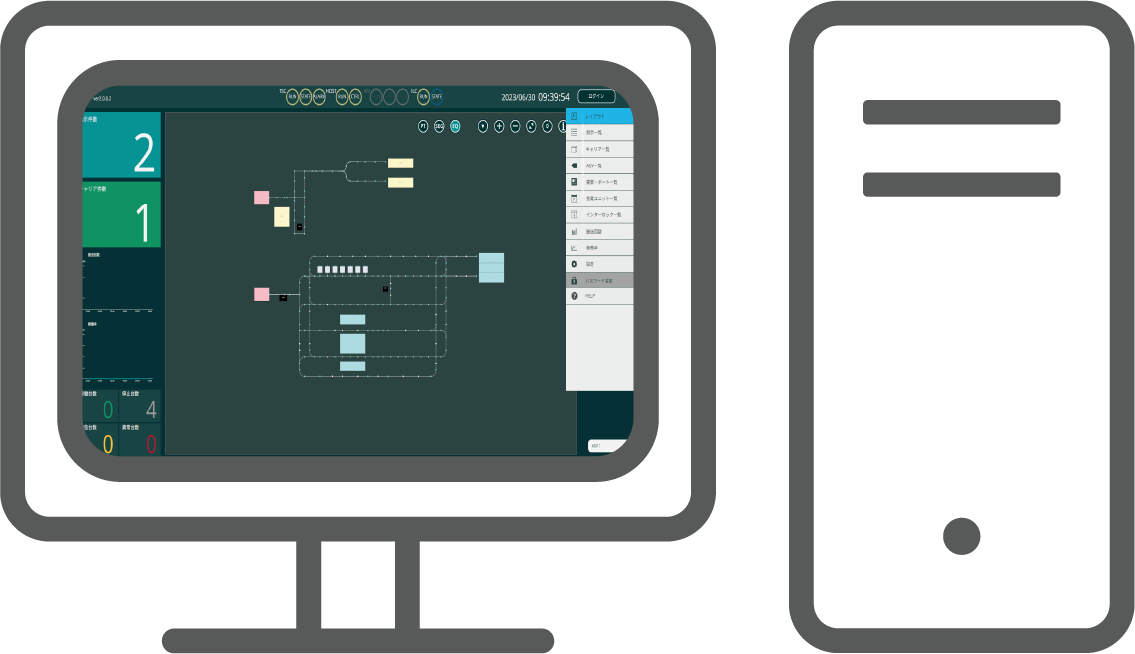

システム

『AGV-Navigator』の導入

- 上位システムとの搬送指示連携が可能

⇒ SCADAと連携し、前後エリアとの受け渡しの自動化を実現 - 複数台のAGV制御が可能

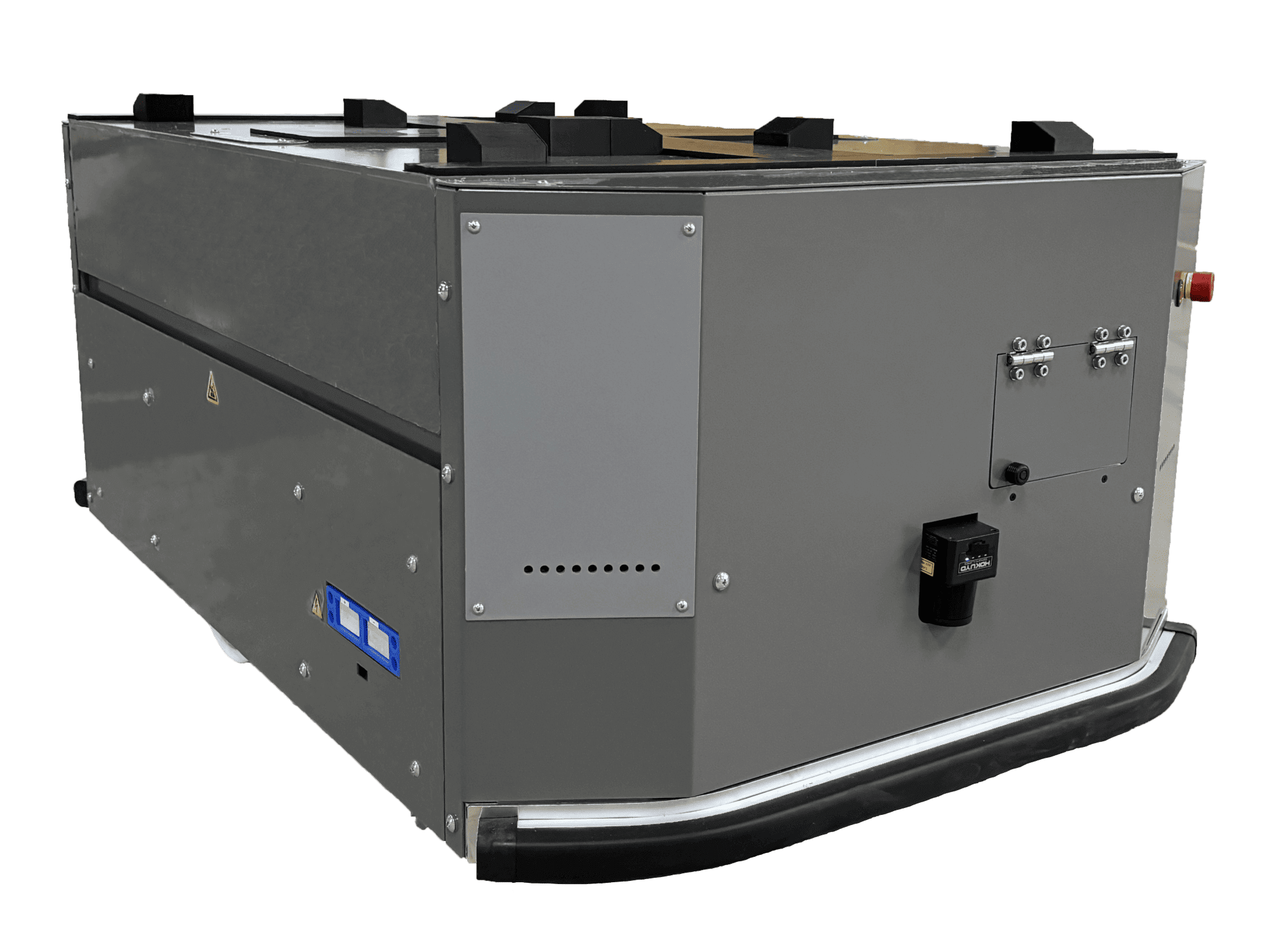

ハード

(AGV)

リフトアップ型『RHINO』の導入

- 最大400kgまで積載可能

- 誘導方式に「磁気スポット」を採用

⇒ 敷設面積が少なく、劣化や破損に強い、停止精度10mm以下 - 自動充電方式を採用

搬送エリア 全体図

パレタイザ

AGV搬送

在庫エリア

AGV搬送

垂直搬送機

SUBARUスマートファクトリー化の取り組み

今回北本工場では、「従業員の”働きがい”が高い愛される工場」というコンセプトを掲げ、加工ラインにて物流効率化とDXによる生産性向上のためのスマートファクトリーの導入へ取り組まれました。

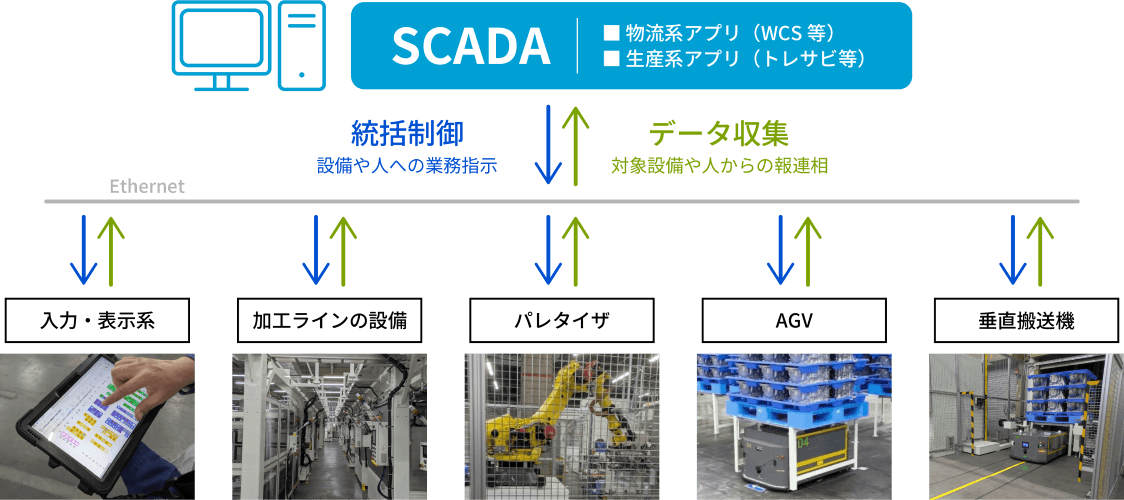

四恩システムでは、“AGVシステムを用いた搬送自動化”をお手伝いさせていただきましたが、取り組みの全体像には、(株)日進製作所様が製作・導入された“SCADAシステム(サガネ係長のSMART FACTORY)を用いた加工ライン全体のスマート化”があります。

▼システム構成図

AGVの導入(部分最適)と、その他設備とシステム全体を統括する日進製作所様のスマートファクトリーソリューションで、製造ライン全体のより高度な自動化(全体最適)を実現いたしました。

導入後インタビュー

今回の自動化の取り組みについて、社員の方4名にインタビューを行わせていただきました。

左から、関根様(生産技術部門担当)、大澤様(製造部班長)、東井様(リーダー)、三瓶様(サブリーダー)

弊社のAGVを選んだ決め手は何でしたか?

一番の決め手は、今回誘導方式として採用した「磁気スポット」のメンテナンスフリーな点です。

磁気テープやQRを使用した場合、劣化してきたときに貼り替えが必要だったり、読み取れる状態に保つため掃除が必要だったりと、メンテナンスに手間がかかりそうな点が気がかりでした。

導入するエリアもそれなりに広く、長期間使用していくことを考えていたため、汚れに強く劣化もほとんどない「磁気スポット」で走行できるという点に魅力を感じました。

導入までの間に、不安・不満な点などありませんでしたか?

AGVを導入する前に、実際の搬送計画をもとにした搬送シミュレーションを行っていただきましたが、その際に検討しないといけない項目が多かったのは大変でした。

しかし単純な表計算などで済ませていたら、運用開始したときに不安が残っていたと思うので、問題なくサイクルが回るまでシミュレーションを行ってから導入したことで、安心して運用をスタートできました。

現在AGVをフルで稼働させていますが、今のところペースが遅れるといった問題は発生していません。今後追加で導入するときなども、シミュレーションは実施したいと思っています。

導入後の効果はどう感じていますか?

導入後は作業者の身体的な負担が減りました。今後は肉体労働の減少など、働きやすさという点において、作業者の満足度が上がっていくのではと期待しています。

また、搬送以外の業務(例えば、稼働状況の振り返りなど)に時間を割けるようになったのも良かったと感じている点です。

自動充電方式により、AGVが勝手に充電を行う。

今回の取り組みを踏まえて、今後の展望をお聞かせください。

■今後の展望について

今後エリア拡大や要件の拡張などの必要性が出てきた場合、搬送要件もその分複雑になっていくと思うので、なるべくシンプルに最適化された搬送ラインを実現していきたいです。

生産性向上に向け省人化を進めておりますが、現状としてトラブル対応のための起動員や目視作業者、計測員などが入る工程もあるので、AIや画像確認などへ移行して、自動化を進めていきたいです。将来的にはライン内に人がいない状態にして、無人化とメンテナンスフリーを実現することが目標です。

■自動化を検討している企業へ

AGVの認知度は上がってきていますが、導入企業はまだまだ少ないのが現状です。北本工場の実例がその先駆けとなって、業界としても (搬送の自動化が)当たり前になればいいなと思います。あらゆる企業が作業者にとって働きやすい環境づくりに積極的に取り組み、SUBARUとしてはその一歩先を進んでいきたいです。

業界全体の”働きやすい環境づくり”の先駆けになりたいとお話ししてくださいました。